Im ersten von zwei Teilen zu Lean Construction und BIM erklären wir, was es mit Lean eigentlich auf sich hat und warum es so gut mit BIM zusammenpasst.

Ausgangslage

Bauprojekte ab einer gewissen Größenordnung sind komplex und werden auf Grundlage unterschiedlicher Vertragsmodelle geplant und gebaut. Dabei muss eine Vielzahl an Akteuren hinsichtlich Inhalte, Qualität, Terminen und Kosten koordiniert und auf die Projektziele hin abgestimmt werden. Alles, was in diesem kollaborativen Prozess unzureichend organisiert wird, führt am Ende zu einem Mehr an Risiken – Zeitverlust, höhere Kosten oder Qualitätsmängel. Verständlicherweise ist nicht nur dem Bauherrn, sondern auch allen Projektbeteiligten daran gelegen, die Effizienz zu erhöhen und Fehler und Probleme weitgehend zu vermeiden. Zwei Ansätze, die sich dabei ergänzen, eignen sich hervorragend dafür, dieses gemeinsame Ziel im Projekt zu erreichen: Lean Construction und BIM.

Was ist Lean Management?

Lean ist das englische Wort für „schlank“. Der Begriff geht auf eine 1990er Studie von Forschern des MIT zurück, die sich mit den Unterschieden in den Entwicklungs- und Produktionsbedingungen in der Automobilindustrie befasste. Die dabei erarbeiteten Prinzipien für ein besonders effizientes und qualitativ überlegenes Entwicklungs- und Produktionssystem fassten die Autoren unter der Bezeichnung Lean Production, also schlanke Produktion, zusammen. Diese Grundsätze wurden wenig später verallgemeinert und unter dem Begriff Lean Management auch auf andere Branchen übertragen. Wie der Name schon sagt, geht es im Lean Management nicht mehr nur um die Produktion, sondern um die generelle Führung und Organisation. Lean Construction bedeutet dementsprechend: schlank Planen und Bauen.

Was heißt hier schlank?

Warum eigentlich „schlank“? Der Hauptfokus im Lean Management wie auch in dessen Adaption für die Baubranche, Lean Construction, liegt auf der generellen Vermeidung von Verschwendung, und das bedeutet: einer transparenten und strukturierten Organisation. Als (offene oder verdeckte) Verschwendung gelten dabei alle Tätigkeiten, die nicht zur Wertschöpfung eines Produkts beitragen, also dessen Wert aus Kundensicht nicht erhöhen. Hierzu zählen: Mehrfachplanung, Überproduktion, Planungsfehler und Ausführungsmängel, überflüssige Lagerbestände, unnötige Arbeiten und Wege sowie Wartezeiten und überflüssiger Transport.

Die fünf Lean-Prinzipien

Das oberste Ziel ist es, Prozesse so abzustimmen, dass jegliche Verschwendung vermieden wird. Stattdessen wird ein ununterbrochener, durchgängiger Fluss vom ersten bis zum letzten Arbeitsschritt als Ideal angestrebt, welcher eine Minimierung der Durchlaufzeit erbringt. Dies ist allerdings nur eines von insgesamt fünf aufeinander aufbauenden Grundprinzipien:

1. Kundenwert: Der Prozess wird stets aus Sicht des Kunden betrachtet. Alle Aktivitäten werden daran ausgerichtet. Änderungen am Prozess sind nur bei einer Schaffung von Mehrwert aus Kundensicht annehmbar. Um eine optimale Kundensicht zu gewährleisten, muss eine permanente Kommunikation mit dem Kunden stattfinden.

2. Wertstrom: Mit dieser Kundensicht werden alle bestehenden Prozessschritte betrachtet und hinsichtlich ihres Beitrags zum Endprodukt, also dem Bauwerk, in wertschöpfend oder nicht-wertschöpfend unterteilt. Wertschöpfende Schritte fügen dem Bauwerk direkten Wert hinzu. Nicht-wertschöpfende Schritte bilden hingegen keinen Mehrwert und stellen somit Verschwendung dar. Diese müssen optimiert oder gar eliminiert werden. Dabei ist jedoch zu beachten, dass einzelne Prozessschritte für den Kunden nicht wertschöpfend sein können, jedoch für die Erstellung notwendig sind.

3. Fluss: Im Gegensatz zur Ressourceneffizienz, bei der das Ziel in der effizienten Nutzung der Ressourcen besteht, wird bei der Flusseffizienz der Fokus auf die Einheit gelegt, die durch die Organisation hinweg verarbeitet wird, und versucht, deren Verhältnis zwischen wertschöpfenden Aktivitäten in ihrer gesamten Durchlaufzeit zu optimieren. Somit wird keine Ressourcenoptimierung, sondern eine Prozessoptimierung angestrebt. Durch die Ordnung der wertschöpfenden Arbeitsschritte führt dies zu einem optimalen, konsequent am Kundennutzen ausgerichteten Ablauf ohne Unterbrechungen.

4. Pull: Nach dem Pull-Prinzip wird die Herstellung oder der Transport eines Produkts bedarfsgerecht durch die Nachfrage am Ende der Prozesskette initiiert. Es wird ein „Sog“ erzeugt, wodurch lediglich das produziert wird, was der Kunde benötigt.

5. Null-Fehler-Prinzip: Durch das Anregen der Mitarbeiter, Arbeitsprozesse zu hinterfragen und deren Befähigung, Verschwendung im Prozess zu erkennen, soll das Ziel der kontinuierlichen Verbesserung verfolgt und damit nach Perfektion gestrebt werden.

Perfektes Paar: BIM und Lean Construction

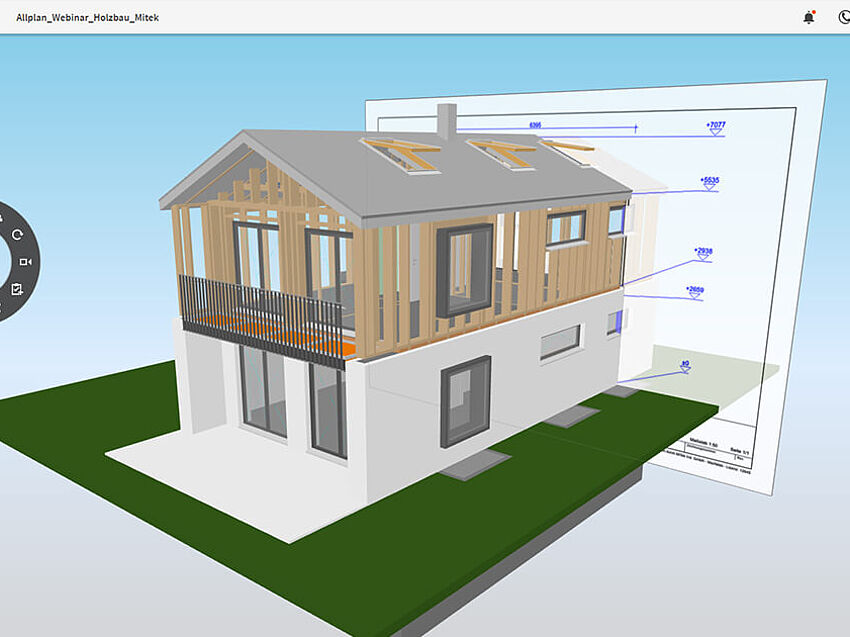

Lean Construction und BIM sind nicht nur deshalb ein perfektes Paar, weil sie dasselbe Ziel, nämlich die Optimierung der Planungs- und Bauprozesse, anstreben. Sie verhalten sich auch komplementär zueinander. BIM bietet tatsächlich die ideale Grundlage für eine schlanke Baustelle. Das Planen an einem Gebäudemodell sorgt für eben jene verlässliche, weitestgehend fehlerfreie Datenlage, die allen weiteren Prozessen notwendigerweise zugrunde liegen muss. Die Verwendung der BIM-Modelle über den gesamten Gebäudelebenszyklus verhindert die wiederholte Erstellung der gleichen Informationen. 4D- und 5D-Modelle ermöglichen es darüber hinaus durch verlässliche Zeit und Mengenkalkulationen, Ziele wie die Minimierung der Durchlaufzeit beziehungsweise das Erreichen einer höchstmöglichen Flusseffizienz, die Umsetzung des Pull-Prinzips sowie allgemein die Vermeidung von Verschwendung planerisch umzusetzen. Das Lean Management mit seinen zugrundeliegenden Prozessanalysen (auch außerhalb der reinen Planung) bietet wiederum umgekehrt die perfekte Voraussetzung für ein erfolgreiches Arbeiten mit BIM.

Wie eine erfolgreiche Umsetzung von BIM und Lean in der Praxis aussehen kann, erfahren Sie im zweiten Teil.