Bioedilizia in un rifugio naturale: l'ufficio Cool4U Ltd., Ungheria

A Beckum si sta costruendo la prima casa unifamiliare in Germania tramite stampa 3D. È stata progettata dalla società MENSE-KORTE ingenieure+architekten utilizzando il software BIM ALLPLAN. La stampa 3D, metodo di costruzione altamente automatizzato, è una delle tecnologie più promettenti del futuro, soprattutto quando si tratta di produrre componenti curvi. Al momento, tuttavia, i processi di produzione additiva su larga scala sono ancora agli inizi. Mentre i primi di edifici creati con questa metodologia sono già stati prodotti in alcuni paesi, la Germania è rimasta finora in una fase pionieristica.

La situazione però sta cambiando. A Beckum, nella Renania Settentrionale-Westfalia, è in fase di costruzione la prima casa in Germania tramite stampante 3D, che è anche la prima casa con tutti i permessi di costruzione. L'edificio è stato progettato da MENSE-KORTE ingenieure+architekten tramite il software ALLPLAN. I pionieri della stampa 3D vedono un enorme potenziale in questa nuova tecnologia edilizia.

Grande libertà di progettazione

Il promotore del progetto è Georgios Staikos, di Beckum. Per realizzare la sua idea di stampare una casa unifamiliare, il gestore dell'azienda 'nico INNENAUSBAU' si è rivolto a Waldemar Korte (partner di MENSE-KORTE) che ne è rimasto totalmente affascinato. Insieme ad altri due partner, hanno fondato ll'impresa HOUS3DRUCK, che ora sta realizzando il progetto. L'architetto vede tutta una serie di vantaggi nel metodo di produzione tramite stampa 3D: "La stampa 3D offre un alto grado di libertà di progettazione che sarebbe possibile solo con grandi investimenti finanziari, utilizzando un metodo di costruzione convenzionale".

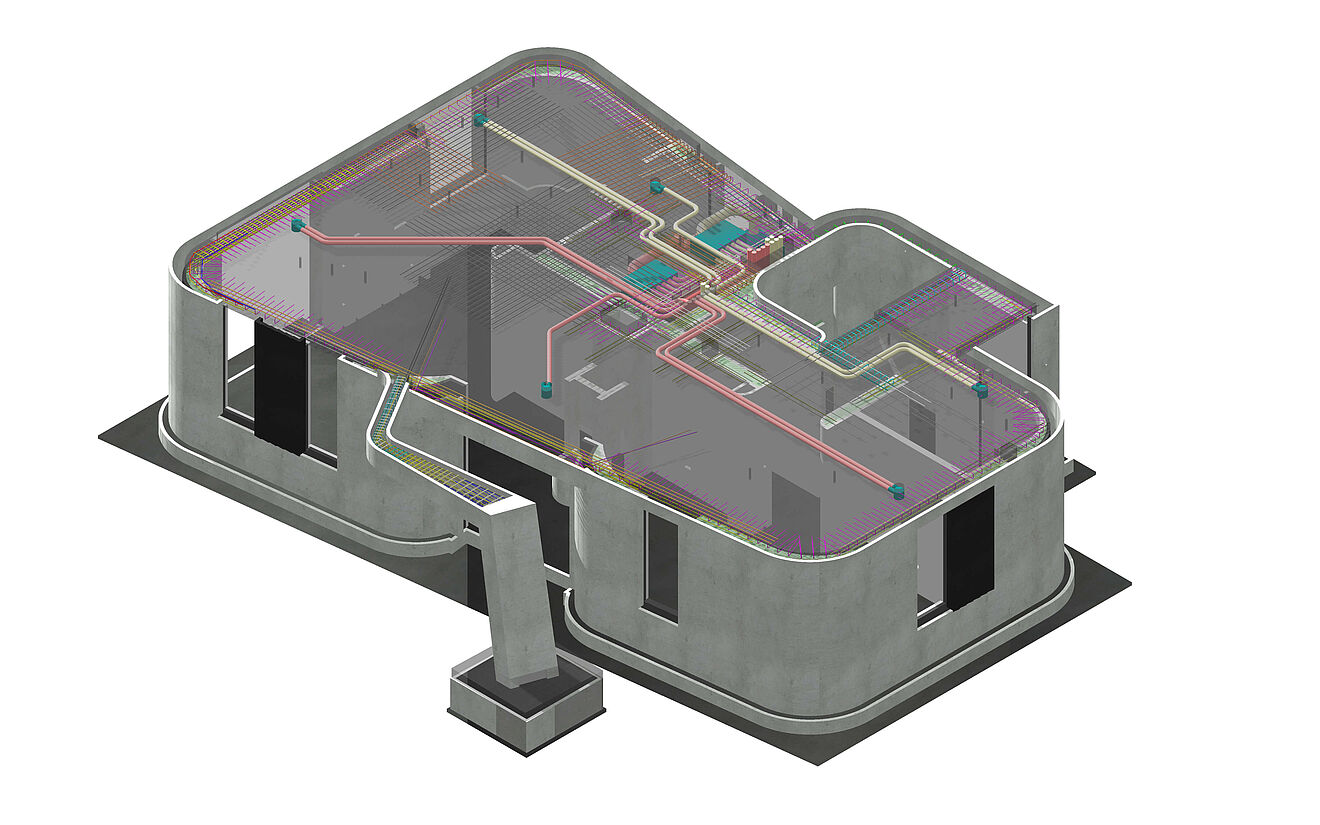

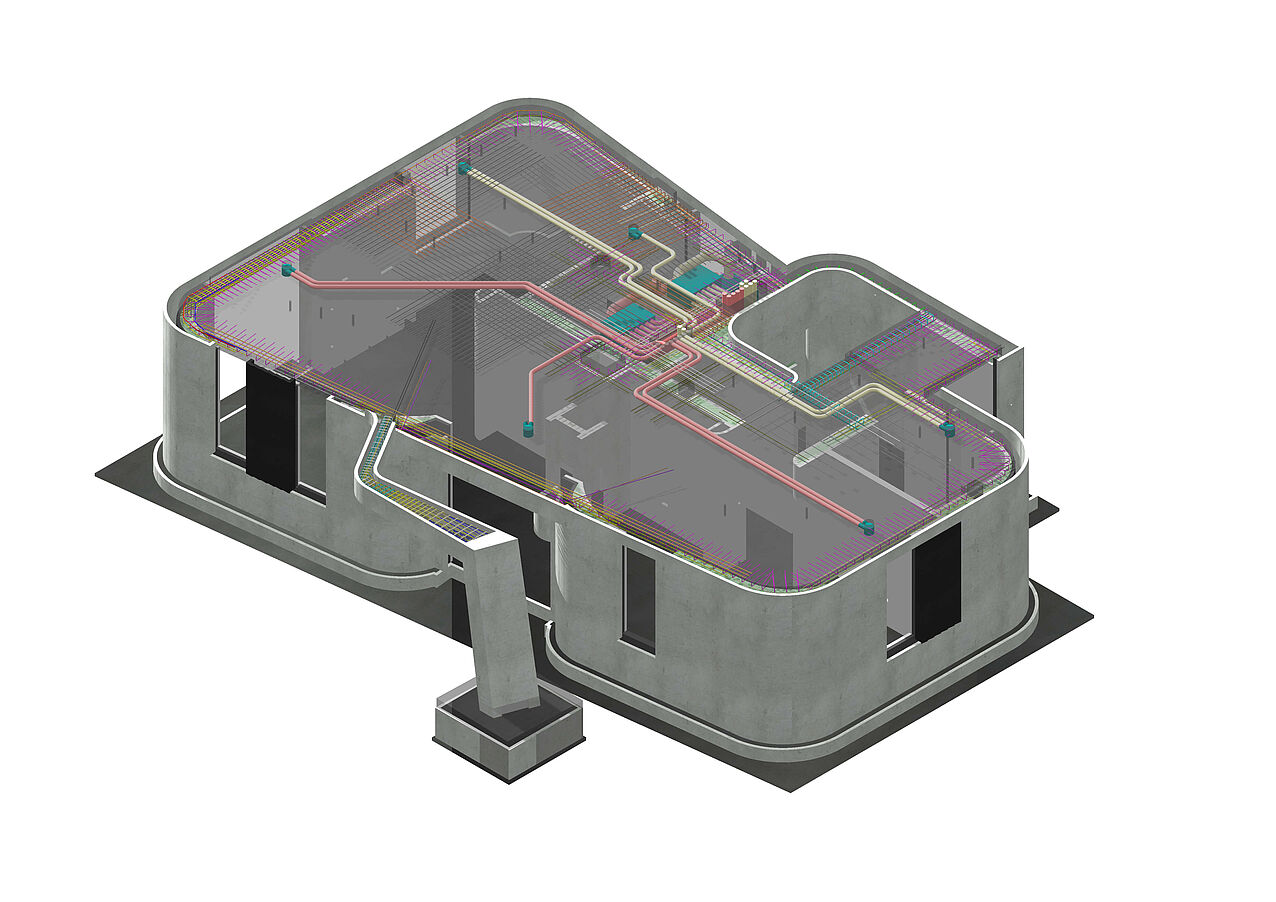

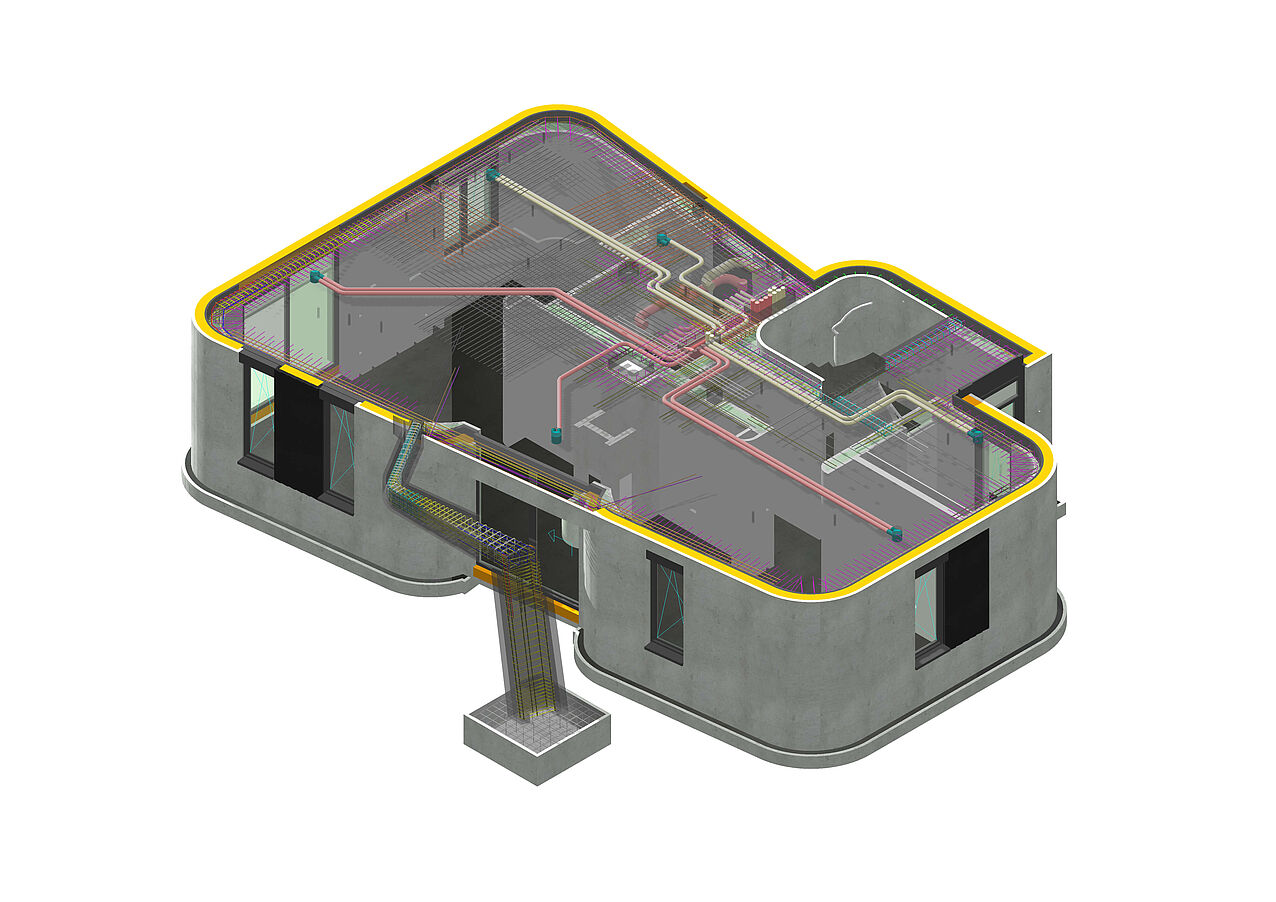

© MENSE-KORTE, ingenieure+architekten

Così come per altre case prodotte con questo metodo, il progetto adottato a Beckum segue il principio di “Contour crafting”, sviluppato da Behrokh Khoshnevi, in cui i componenti edilizi sono prodotti digitalmente - strato per strato, senza intervento manuale. Questo promettente progetto pilota è sostenuto anche dallo Stato della Renania Settentrionale-Westfalia con un contributo di 200.000 euro. Responsabile della produzione è la società PERI, il cui enorme robot a ponte, realizza circa un metro quadrato di superficie di una parete ogni 5 minuti, senza necessità di alcuna cassaforma.

Materiale di stampa: cemento speciale i.tech 3D

Affinché il processo funzioni, gli strati di cemento di due centimetri che la stampante estrude devono essere abbastanza robusti da sostenersi a vicenda e sufficientemente umidi da potersi legare chimicamente. Il materiale che soddisfa questi particolari requisiti è fornito da HeidelbergCement. Insieme alla consociata Italcementi, gli specialisti dei materiali da costruzione hanno sviluppato uno speciale calcestruzzo per la stampa 3D chiamato i.tech 3D, che può essere applicato senza cassaforma. Il progetto è sostenuto da esperti dell'Università Tecnica di Monaco di Baviera e dallo studio di ingegneria Schiessl Gehlen Sodeikat.

© MENSE-KORTE, ingegneri + architetti

Maggiore libertà per gli architetti, grande potenziale di efficienza

Il processo apre a nuove possibilità, come ad esempio il fatto di poter prendere in considerazione nuove forme più complesse: questo offre maggiore libertà espressiva per gli architetti in fase di progettazione. La base tecnica per la progettazione di tali geometrie a forma libera è fornita dal motore di modellazione Parasolid integrato in ALLPLAN. Waldemar Korte vede un ulteriore vantaggio nel carattere integrativo della progettazione: "La progettazione interdisciplinare da parte di architetti e ingegneri, in combinazione con la produzione tramite stampanti 3D, offre un grande potenziale in termini di efficienza nella progettazione e nella realizzazione di edifici e strutture". Questo apre anche la possibilità che le attività ausiliarie, che normalmente verrebbero implementate in una fase successiva, possano essere attivate già durante il processo di stampa.

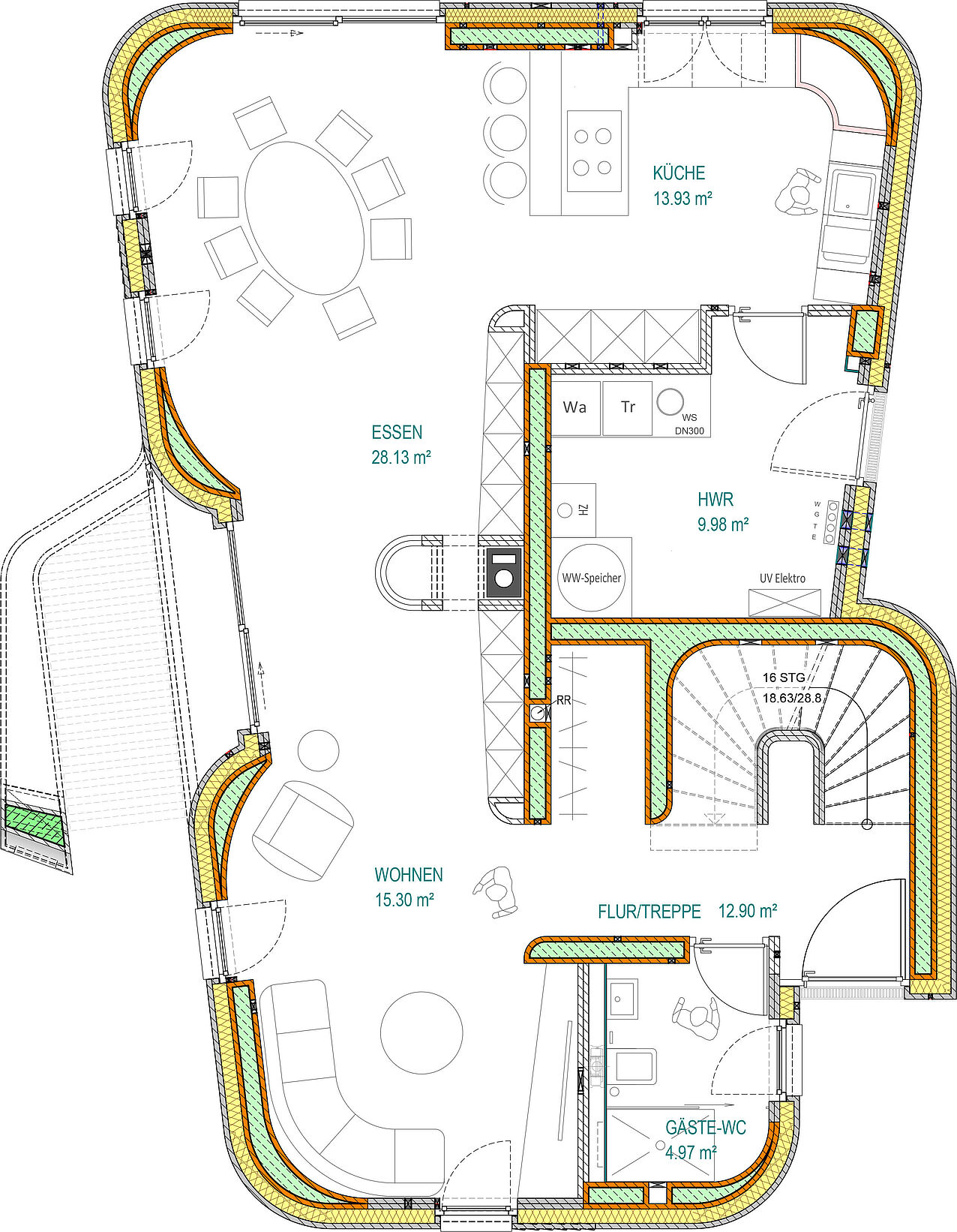

Pianta del piano terra

© MENSE-KORTE, ingenieure + architekten

Sfida: la preparazione dei dati del modello 3D

Attualmente, una delle sfide da affrontare consiste nella preparazione dei dati del modello 3D. La casa unifamiliare a due piani con una superficie di circa 160 metri quadrati è stata modellata senza problemi in ALLPLAN. Tuttavia, i dati del modello sono poi passati attraverso diversi software prima che la stampante avesse tutte le informazioni necessarie per la produzione automatizzata. Per questo motivo MENSE-KORTE e PERI stanno attualmente lavorando assieme ad ALLPLAN per migliorare l'interfaccia tra CAD e stampante. Questo dovrebbe portare a uno snellimento del lavoro di finalizzazione del progetto: infatti questa è solo la prima casa di un intero complesso residenziale che verrà realizzato. La casa pilota, tuttavia, verrà utilizzata come show house per un anno e mezzo dopo il completamento del progetto, fino a quando non sarà finalmente occupata.