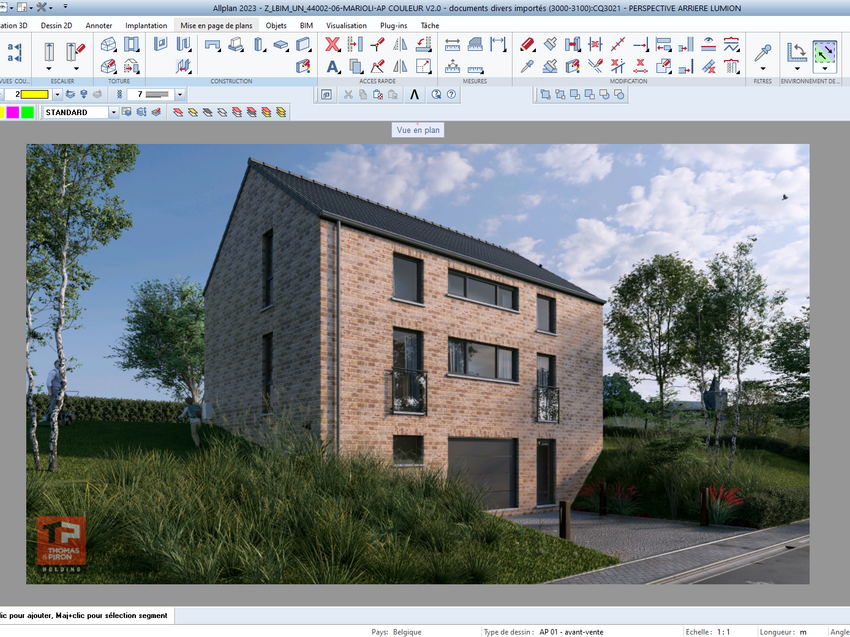

Thomas & Piron Home : Une transformation numérique exemplaire avec ALLPLAN

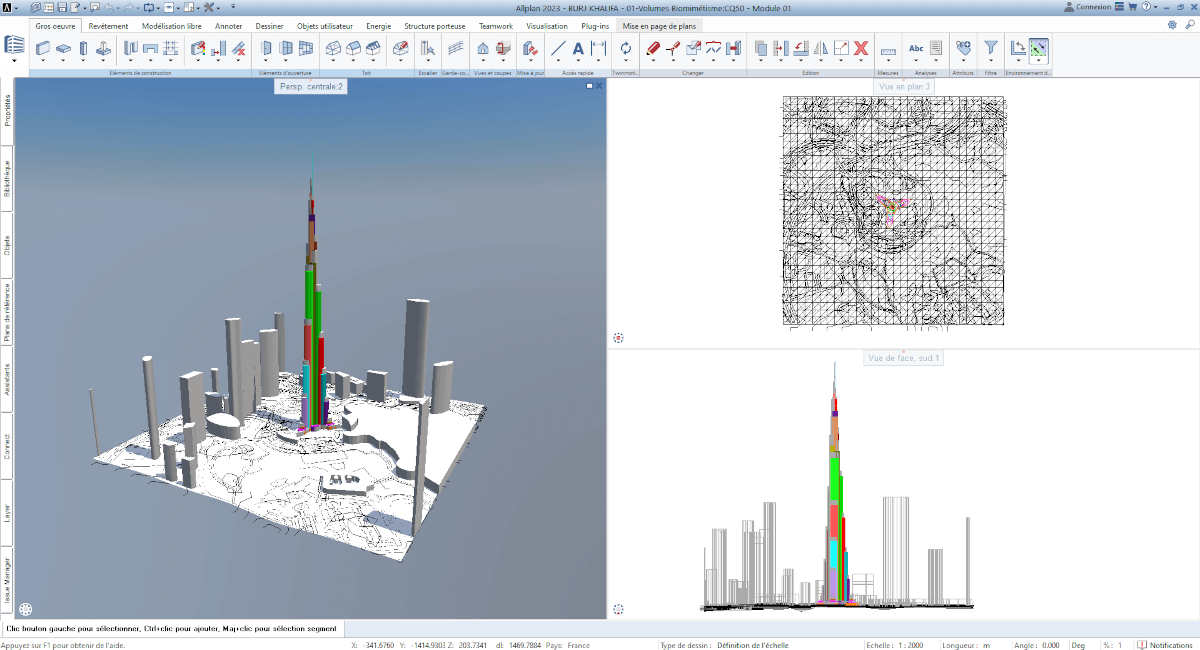

La plus haute structure artificielle du monde, la Burj Khalifa, est un projet de construction qui a une histoire intéressante à raconter. Du haut de ses 828 mètres, elle symbolise l'ambition et l'esprit d'innovation de Dubaï depuis son inauguration en 2010. Construite par Emaar Properties, la Burj Khalifa a surpassé toutes les références architecturales précédentes, créant un spectacle visible à près de 100 kilomètres à la ronde.

Malgré l'émergence d'autres grands bâtiments comme la tour Taipei 101 et le Merdeka PNB 118 en Malaisie, Burj Khalifa continue de garder sa couronne. Grâce à Théo Dudermel, également connu sous le nom de Looking 4, nous plongeons dans les facettes invisibles de ce gratte-ciel emblématique, offrant un aperçu des défis uniques rencontrés lors de sa construction et de la manière dont les architectes et les ingénieurs impliqués les ont surmontés.

© ALLPLAN France

Défi technique n° 1 : contrer les forces du vent

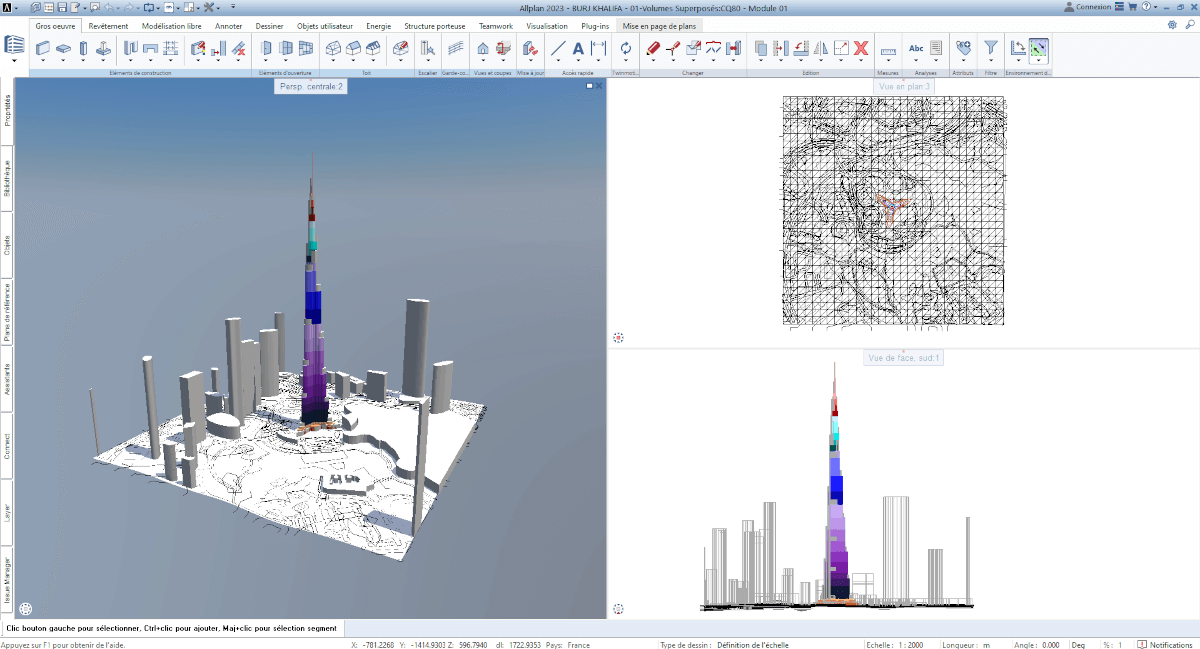

La construction d'une structure aussi monumentale que la Burj Khalifa présente une myriade de défis techniques, surmontés grâce à la collaboration des architectes, des ingénieurs et des entrepreneurs. L'un des principaux défis consistait à concevoir un bâtiment capable de résister aux immenses forces du vent qui s'exercent sur une structure aussi imposante.

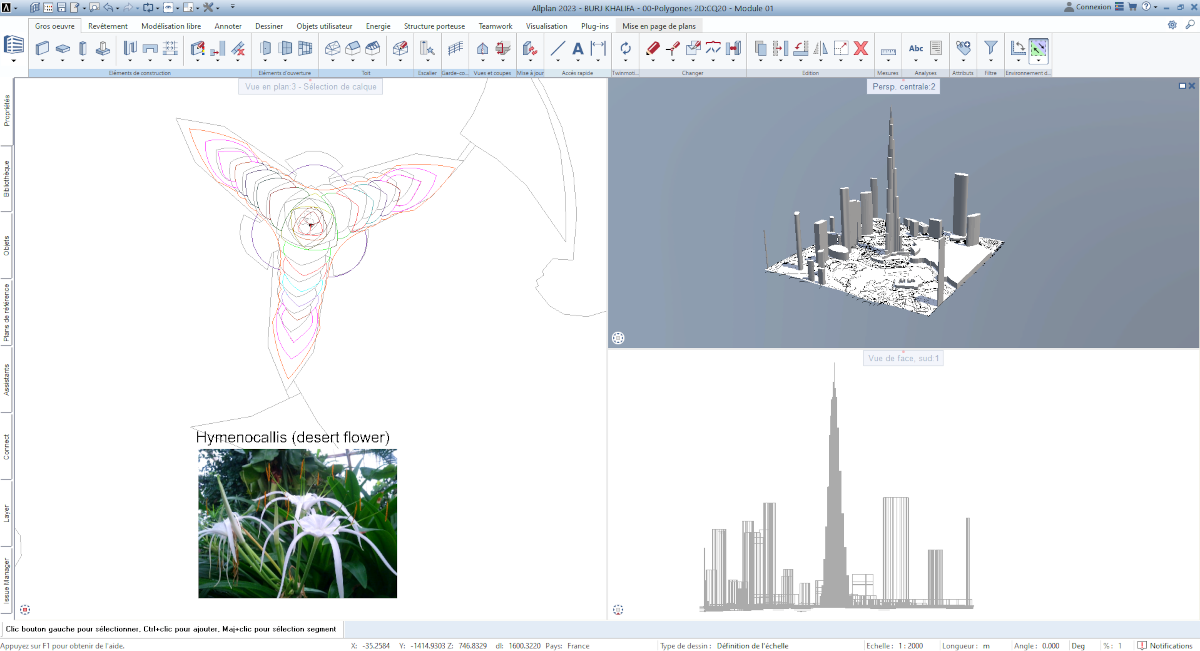

La solution a été trouvée dans la nature et dans l'histoire de l'architecture. Adrian Smith, inspiré par la fleur du désert local, le lys araignée, a conçu la base tripode de Burj Khalifa, en utilisant les propriétés géométriques de la fleur pour la solidité de la structure et la résistance au vent. En outre, Smith et son équipe de Chicago se sont inspirés de la Lake Point Tower, construite en 1968 dans leur ville natale. Cette conception assure non seulement la stabilité de la tour, mais lui confère également une esthétique élégante. Le profil effilé de la Burj Khalifa a été rigoureusement testé en soufflerie plus de 40 fois au cours de la phase de conception afin de valider sa résistance au vent.

La résilience de la structure peut également être attribuée à ses 27 niveaux intermédiaires en spirale qui s'élèvent vers le sommet. Comme l'a expliqué l'ingénieur en chef de Skidmore, Owings et Merill, Bill Baker, ces niveaux jouent un rôle essentiel dans la gestion du vent. Si la tour est soumise à de forts tourbillons de vent, ils permettent à la structure de pivoter sans risquer d'être endommagée. De plus, ces niveaux intermédiaires accueillent des terrasses à intervalles réguliers, ajoutant ainsi une fonctionnalité à leur fonction structurelle.

Un aspect moins visible mais essentiel de la conception de la tour est le noyau central en béton, fortifié à la base par trois grands contreforts. Cette configuration renforce considérablement la stabilité du bâtiment. La combinaison efficace d'une base tripode, de niveaux intermédiaires et d'un noyau de contreforts permet à la tour de supporter son poids et de résister à des conditions météorologiques extrêmes, notamment à des vents violents atteignant 250 kilomètres par heure. Même en cas de vents aussi violents, le sommet de la tour ne se déplace que de deux mètres au maximum, ce qui témoigne de sa remarquable stabilité.

© ALLPLAN France

Défi technique n° 2 : construire des fondations solides sur le sable

La construction de la Burj Khalifa nécessitait des fondations robustes capables de supporter son poids énorme, notamment en raison de la géomorphologie complexe du terrain de Dubaï, principalement composé d'une couche de sable de 40 mètres d'épaisseur avant d'atteindre un socle rocheux stable. La tâche consistait à atteindre ce sol solide pour ancrer solidement la tour de 500 000 tonnes.

À cette fin, d'importants trous ont été forés dans le sable pour accueillir un réseau de piliers colossaux en béton. Au total, 192 pieux de 43 mètres de long et de 1,5 mètre de diamètre ont été enfouis à 50 mètres de profondeur. Reposant sur le socle rocheux, ces piliers en béton haute performance soutiennent efficacement l'immense dalle de quatre mètres d'épaisseur qui constitue la base de la tour. Au final, la construction de ces fondations a nécessité 110 000 tonnes de béton, soit l'équivalent en poids du plus grand porte-avions actif de la marine américaine. Il s'agissait des fondations les plus profondes jamais construites à l'époque, surpassées plus tard par la Dubai Creek Tower voisine en 2017.

© ALLPLAN France

Défi technique n° 3 : Construire à des hauteurs et des températures extrêmes

La gestion de la livraison colossale de matériaux et l'orchestration de ce projet herculéen ont présenté des défis considérables. Au plus fort de la construction, plus de 12 000 travailleurs ont été engagés, contribuant à un total de 22 millions d'heures à l'achèvement du projet. En outre, près de 330 000 mètres cubes de béton ont dû être transportés sur le site et hissés pour créer les étages les plus élevés.

La solution a consisté à développer une marque spéciale de béton capable de supporter des températures supérieures à 50 degrés. En raison de la chaleur extrême qui règne à Dubaï pendant la journée, le béton a dû être coulé la nuit, mélangé à de la glace pour éviter qu'il ne se solidifie prématurément.

De nombreuses autres innovations contribuent à la capacité du bâtiment à faire face à des températures extrêmes. Le revêtement du bâtiment a nécessité 142 000 mètres carrés de verre répartis sur plus de 28 000 panneaux. Le verre a été spécialement conçu pour refléter efficacement les rayons du soleil, empêchant ainsi un transfert excessif de chaleur dans le bâtiment. Compte tenu de l'étendue de la surface vitrée de la tour, les équipes d'entretien ont besoin de trois à quatre mois pour effectuer un nettoyage complet.

Résumé de l'exploit

La Burj Khalifa se dresse aujourd'hui, témoignant du travail remarquable des architectes et des ingénieurs qui ont surmonté toute une série de défis structurels et logistiques. Sa conception effilée et angulaire, spécialement créée pour résister aux vents violents, illustre leur ingéniosité. Leur capacité à innover et à utiliser de nouvelles techniques leur a permis de construire avec succès ce titan de verre et d'acier.