Open BIM en la planificación de aeropuertos inteligentes: aviación eficiente

En esta primera parte sobre Lean Construction y BIM te explicamos qué es Lean y por qué combina tan bien con la metodología BIM.

Punto de partida

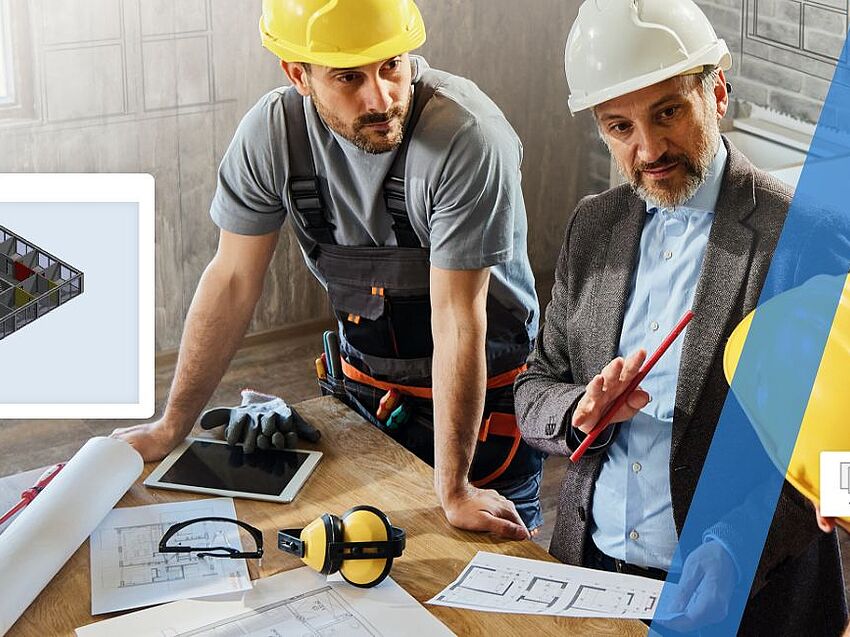

Los proyectos de construcción de un tamaño determinado son complejos y, dependiendo del tipo de contrato, primero se diseñan y luego se construyen. Por eso, hay que coordinar un gran número de factores en términos de contenido, calidad, plazos y costos, y alinearlos con los objetivos del proyecto. Todo lo que no está adecuadamente organizado en este proceso de colaboración conduce, en última instancia, a más riesgos: pérdida de tiempo, mayores costes o defectos cualitativos. Por eso es de entender que todos, tanto el cliente, como los participantes del proyecto están interesados en aumentar la eficiencia y evitar en gran medida errores y problemas. Dos enfoques que se complementan entre sí son ideales para lograr este objetivo común: Lean Construction y la metodología BIM.

¿Qué es Lean Management?

Lean es la palabra inglesa para «eficiencia». El término se remonta a un estudio realizado en 1990 por investigadores del MIT, en el que se estudiaron las diferencias entre las condiciones de desarrollo y producción en la industria automotriz. Los autores resumieron los principios que formularon para un sistema de desarrollo y producción especialmente eficiente y cualitativamente superior bajo el nombre de Lean Production. Estos principios se generalizaron en poco tiempo y se aplicaron a otras industrias bajo el término Lean Management. Como su nombre indica, lean management no se centra solo en la producción, sino en la gestión y organización general. Por consiguiente, Lean Construction implica una planificación y una construcción eficientes.

¿Qué significa lean aquí?

¿Por qué usamos el término lean? El objetivo principal de Lean Management y su adaptación al sector de la construcción con Lean Construction consiste en evitar pérdidas, lo que se traduce en una organización estructurada y transparente. En este contexto, todas las actividades que no contribuyen a generar valor para un producto, es decir, que no aumentan su valor desde el punto de vista del cliente, se consideran pérdidas (visibles o invisibles). Estas incluyen: planificación múltiple, sobreproducción, errores de diseño y deficiencias de ejecución, inventarios poco útiles, trabajos, rutas, transporte y tiempos de espera innecesarios.

Los 5 principios de lean

El objetivo principal es alinear los procesos de forma que se eliminen todas las pérdidas. En su lugar, se busca un flujo continuo e ininterrumpido desde el principio hasta el final, consiguiendo así la minimización de los tiempos de entrega. Sin embargo, este es sólo uno de los cinco principios básicos que se a su vez se fundamentan en los siguientes:

1. Valor al cliente: El proceso siempre se ve desde la perspectiva del cliente. Todas las actividades se ajustan a esto. Los cambios en el proceso solo son aceptables si se crea un valor añadido desde el punto de vista del cliente. Para garantizar una visión óptima del cliente, debe haber una comunicación permanente con él.

2. Flujo de valores: Desde este punto de vista, se tienen en cuenta todos los procesos y, en base a su contribución para el producto final (edificio), se dividen en valor añadido y sin valor añadido. Todo lo que se haga para añadir valor suma directamente valor al edificio. Por otra parte, los pasos sin valor añadido no aportan nada y, por lo tanto, representan pérdidas. Estos deben optimizarse o incluso eliminarse. Sin embargo, debe tenerse en cuenta que las etapas del proceso individuales pueden no ser de valor añadido para el cliente, pero son necesarias para la creación del proyecto.

3. Flujo: A diferencia de la eficiencia de los recursos, donde el objetivo es el uso eficiente de los mismos, la eficiencia del flujo se centra en la unidad procesada en toda la organización y busca optimizar su relación entre las actividades de valor añadido a lo largo de su ciclo. Por lo tanto, el objetivo no es la optimización de los recursos, sino la optimización de los procesos. Al solicitar las etapas de trabajo de valor añadido, llegamos a un proceso óptimo orientado de forma coherente a los beneficios del cliente sin interrupciones.

4. Principio pull:De acuerdo al principio pull, en español principio de tracción, la fabricación o el transporte de un producto se inician según lo requiera la demanda al final de la cadena de valor. Se genera una «tracción» en la que solo se produce lo que el cliente necesita.

5. Principio de cero defectos: Al animar a los empleados a cuestionar los procesos de trabajo y darles la capacidad de identificar las pérdidas en el proceso, se persigue el objetivo de la mejora continua y, por lo tanto, se busca la perfección.

La pareja perfecta: metodología BIM y Lean Construction

Lean Construction y metodología BIM son la pareja perfecta no solo porque trabajan en pro del mismo objetivo, a saber, la optimización de los procesos de diseño y construcción, sino porque también se complementan entre sí. Building Information Modeling realmente proporciona la base ideal para una obra eficiente. La planificación basada en un modelo de construcción garantiza precisamente eso: datos fiables, en gran medida libre de errores, que sirven de base a todos los procesos posteriores. El uso de modelos BIM a lo largo de todo el ciclo de vida del edificio impide que se genere la misma información una y otra vez. Además, los modelos 4D y 5D permiten, mediante cálculos de tiempo y cantidad fiables, implementar objetivos, como minimizar el tiempo de producción o lograr la máxima eficiencia de flujo posible, aplicar el principio pull y, en general, evitar las pérdidas en el proceso de planificación. Por el contrario, lean management con sus análisis de procesos subyacentes (también fuera de la planificación pura) ofrece el prerrequisito perfecto para trabajar exitosamente con la metodología BIM.

{}