Beton gehört längst zu den vielseitigsten Baustoffen und die unermüdliche Forschung am mineralischen Material führt dazu, dass immer wieder neue Arten hinzukommen. Zwei erst kürzlich patentierte Erfindungen sorgen nun dafür, dass Beton einmal mehr Fähigkeiten erhält, die zuvor nur gänzlich anderen Materialien zu eigen waren. Wer hätte schon gedacht, dass Beton rosten könnte? Oder dass sich völlig schalungsfrei spektakuläre Freiformen erzeugen ließen? Für beides bietet die Industrie seit neustem Lösungen, die das Spektrum der Möglichkeiten im Betonbau abermals erweitern.

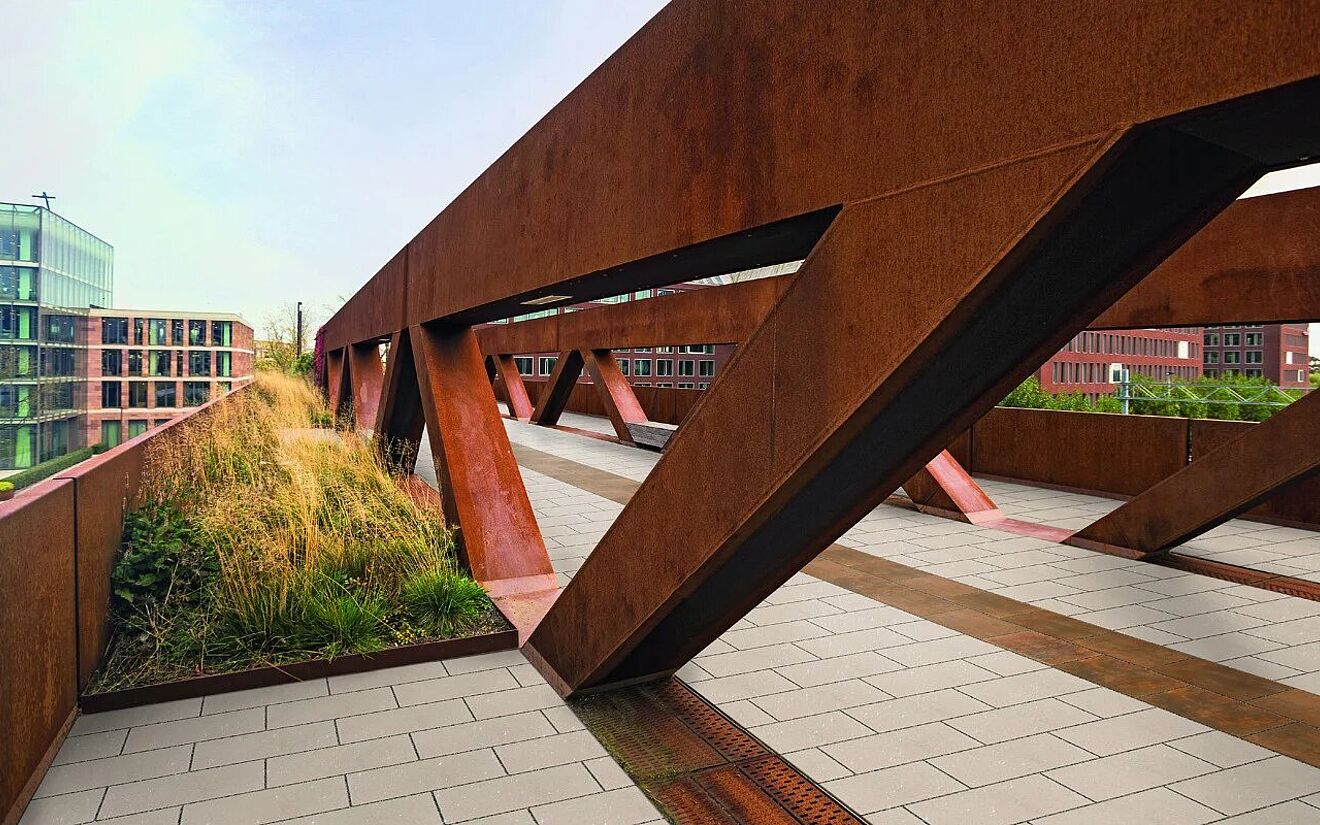

Was früher als klares Zeichen des Verfalls gewertet und abgelehnt wurde, liegt seit einigen Jahren optisch im Trend: Rost. So hat sich Cortenstahl, dem durch Bewitterung eine Edelrostschicht wächst, die anschließend die darunterliegenden Materialschichten vor weiterer Korrosion schützt, mittlerweile zu einem beliebten Gestaltungselement entwickelt. Warum da nicht gleich einen Beton herstellen, der oberflächlich rostet? Diesem Gedanken folgend, entwickelte man in der Firma braun-steine das Produkt FERRO CONCRETE.

FERRO CONCRETE: Rostende Betonsteine

Bei FERRO CONCRETE handelt es sich um einen vollkantigen Pflasterstein, dem in einem patentierten Verfahren oxidierendes Material beigemischt wird, so dass der Stein an der Oberfläche eine ähnliche Patina wie Cortenstahl erhält. Die Betonsteine eignen sich zur „Bodenunterstützung“ von Cortenstahlflächen, zur Akzentuierung und generell zur Gestaltung gepflasterter Untergründe. Die Oberfläche der Steine ist mit einer speziellen Mikrobeschichtung namens Clean Save 3D imprägniert, die das Material zwar rosten lässt, es gleichzeitig aber zumindest vorübergehend vor Verunreinigung und Grünbewuchs schützt. Bei nachlassender Wirkung kann die Imprägnierung einfach erneut aufgesprüht werden.

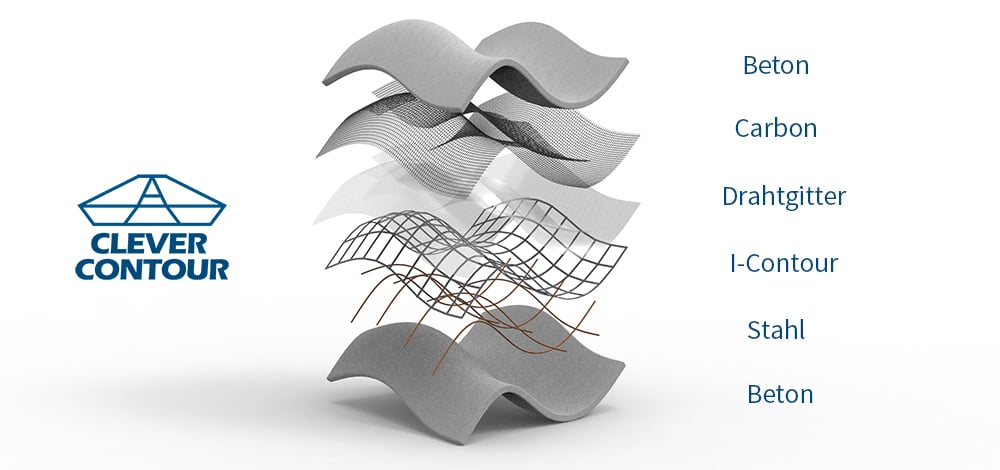

Freiformen ohne Schalung: i-Contour

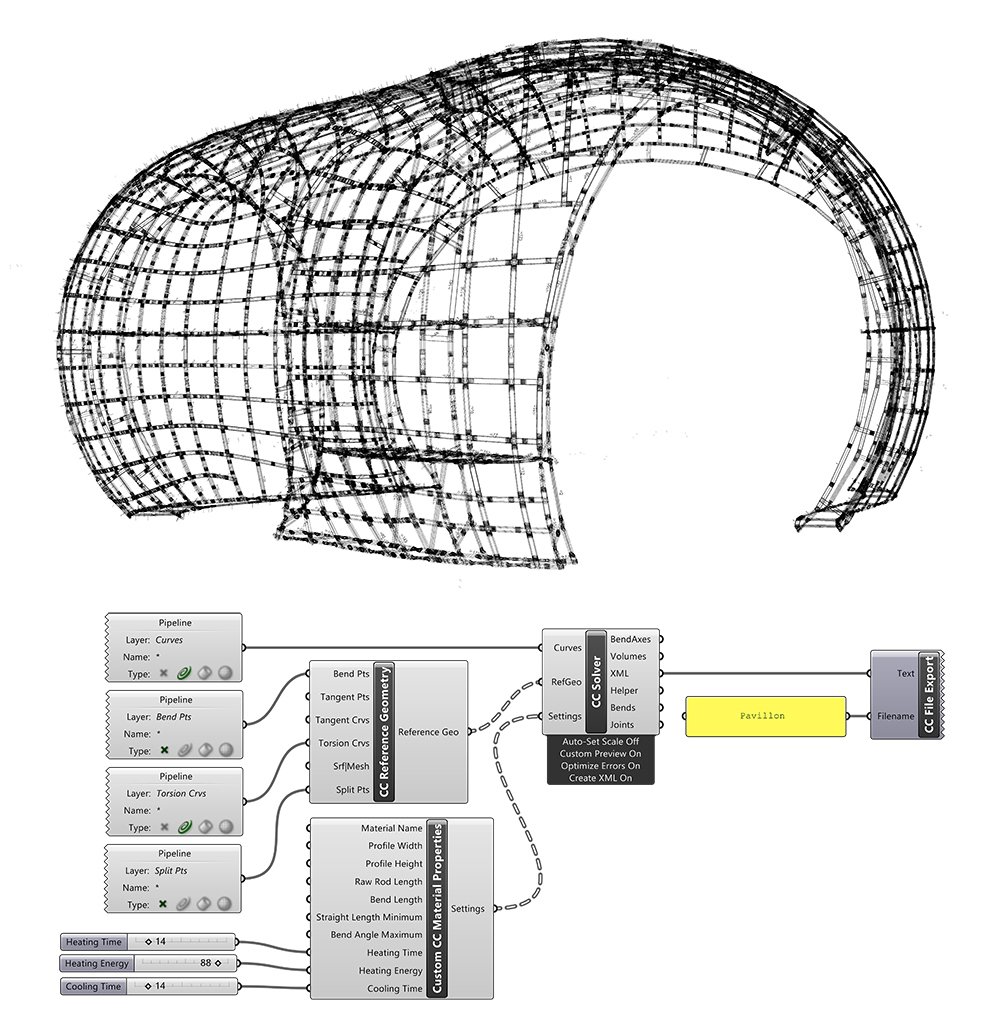

Ein rostender Beton ist eine feine Sache, wesentlich praktischer und revolutionärer ist allerdings eine Erfindung der Leobener Firma Clever Contour. Wollte man bisher komplexe 3D-Freiformen aus Beton herstellen, benötigte es hierfür kostspielige Spezialschalungen. Bei i-Contour fallen diese weg. Die Firma hat ein Rhinoceros-Plug-in entwickelt, mit dem Kunden Freiformen selbst designen können. Ein Roboter fügt anschließend das Skelett des Objekts aus biegbaren, thermoplastischen Kunststoffstreben zusammen. Größere Formen können in kleineren Teilen zur Baustelle gebracht und dort montiert werden. Sobald das Skelett steht, erhält die Form durch Trockenspritzbeton ihre Substanz. Die Zugabe einer Kombination aus Carbon-Matten und Stahlteilen sorgt für die nötige Zugfestigkeit.

Die Fertigungsmethode besitzt eine ganze Reihe von Vorteilen gegenüber der üblichen Bauweise von Freiformen. So lassen sich die Formen mit einer Stärke von nur etwa neun Zentimetern um die Hälfte leichter bauen als vergleichbare Bauteile. Zudem ergeben sich aus der Kombination aus vorgefertigtem Skelett und In-situ-Trockenspritzverfahren logistische Vorteile, etwa für den Einsatz auf schwer zugänglichen Baustellen. Da der Kunde selbst das Stück entwirft und dem Roboter egal ist, ob er eine Form nun zum ersten oder hundertsten Mal baut (die Arbeit bleibt immer gleich), handelt es sich praktisch um eine industrielle Produktion bis Losgröße eins.

Fortsetzung folgt

Mit dieser digitalen, kundenindividuellen industriellen Fertigung bis Losgröße eins macht das Bauen dank i-Contour einen weiteren Schritt Richtung Industrie 4.0. Das Verfahren bietet zudem eine vor allem logistisch flexiblere Alternative zum vermutlich stärksten Industrie-4.0-Trend, dem 3D-Druck. Insgesamt zeigen sowohl FERRO CONCRETE und i-Contour einmal mehr, dass die Betonindustrie nicht schläft, wenn es darum geht, den mineralischen Baustoff schöner und irgendwie besser zu machen. Innovative Betonarten mit neuen Eigenschaften folgen bestimmt.