Linienkreuz U2xU5: Das neue Wiener U-Bahn-Zeitalter bricht an

In Beckum entsteht Deutschlands erstes Einfamilienhaus aus dem 3D-Drucker. Geplant wurde es von MENSE-KORTE ingenieure+architekten – mit ALLPLAN.

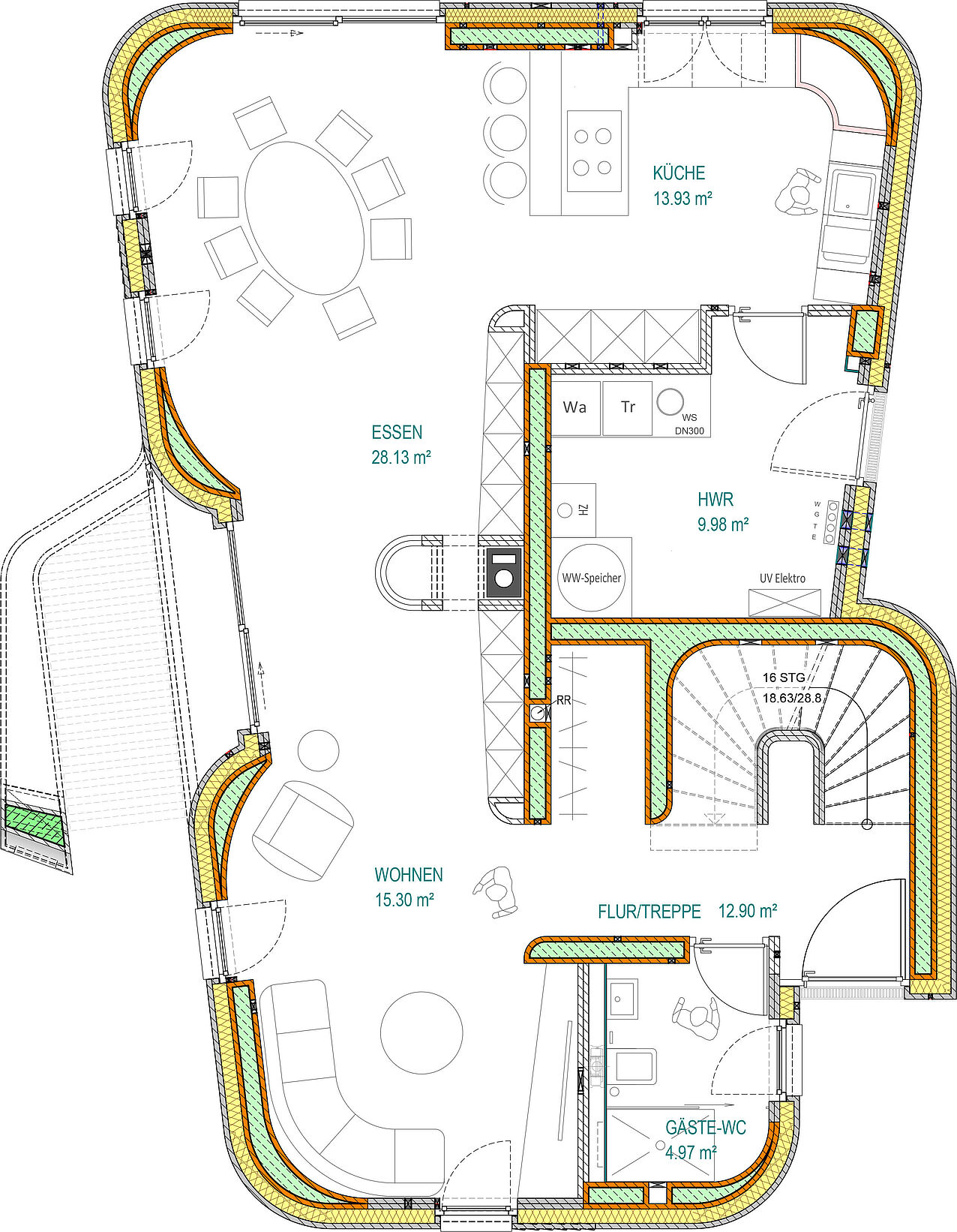

Der 3D-Druck zählt als hochautomatisierte Bauweise zu den vielversprechenden Zukunftstechnologien, besonders, wenn es um die Fertigung gekrümmter Bauteile geht. Momentan stecken großformatige additive Fertigungsverfahren allerdings noch in den Kinderschuhen. Während in einigen Ländern bereits erste Gebäudeprototypen additiv hergestellt wurden, blieb Deutschland bislang noch einen Pionier in diesem Bereich schuldig. Dies ändert sich nun. Im nordrhein-westfälischen Beckum entsteht gerade nicht nur Deutschlands erstes, sondern auch komplett durchgenehmigtes Haus aus dem 3D-Drucker. Geplant wurde es vom Büro MENSE-KORTE ingenieure+architekten – mit ALLPLAN. Die 3D-Druck-Pioniere sehen enormes Potenzial in der neuen Bautechnik.

Hohes Maß an Designfreiheit

Initiator des Projekts ist der Beckumer Georgios Staikos. Der Betreiber der Firma nico INNENAUSBAU wandte sich mit seiner Idee, ein Einfamilienhaus zu drucken, an Waldemar Korte (Partner von MENSE-KORTE), der sich schnell davon begeistern ließ. Zusammen mit zwei weiteren Gesellschaftern gründeten sie die Bauherrengemeinschaft HOUS3DRUCK, die das Projekt nun realisiert. Der Architekt sieht eine ganze Reihe von Vorteilen in der maschinellen Fertigungsmethode: „Der 3D-Druck bietet ein hohes Maß an Designfreiheit, die in herkömmlicher Bauweise nur mit hohem finanziellem Aufwand zu realisieren wäre.“

Wie bei anderen gedruckten Häusern folgt man auch in Beckum dem von Behrokh Khoshnevi entwickelten Prinzip des contour crafting, bei dem Gebäudeteile – Schicht für Schicht ohne manuellen Arbeitsaufwand digital gefertigt werden. Das zukunftsträchtige Pilotprojekt wird dabei mit 200.000 Euro vom Land Nordrhein-Westfalen unterstützt. Um die Ausführung kümmert sich die Firma PERI. Die Experten für Schalungs- und Gerüstsysteme produzieren mit ihrem riesigen Portalroboter in fünf Minuten ungefähr einen Quadratmeter Wandfläche – und das völlig ohne Schalung.

Druckmaterial: Spezialbeton i.tech 3D

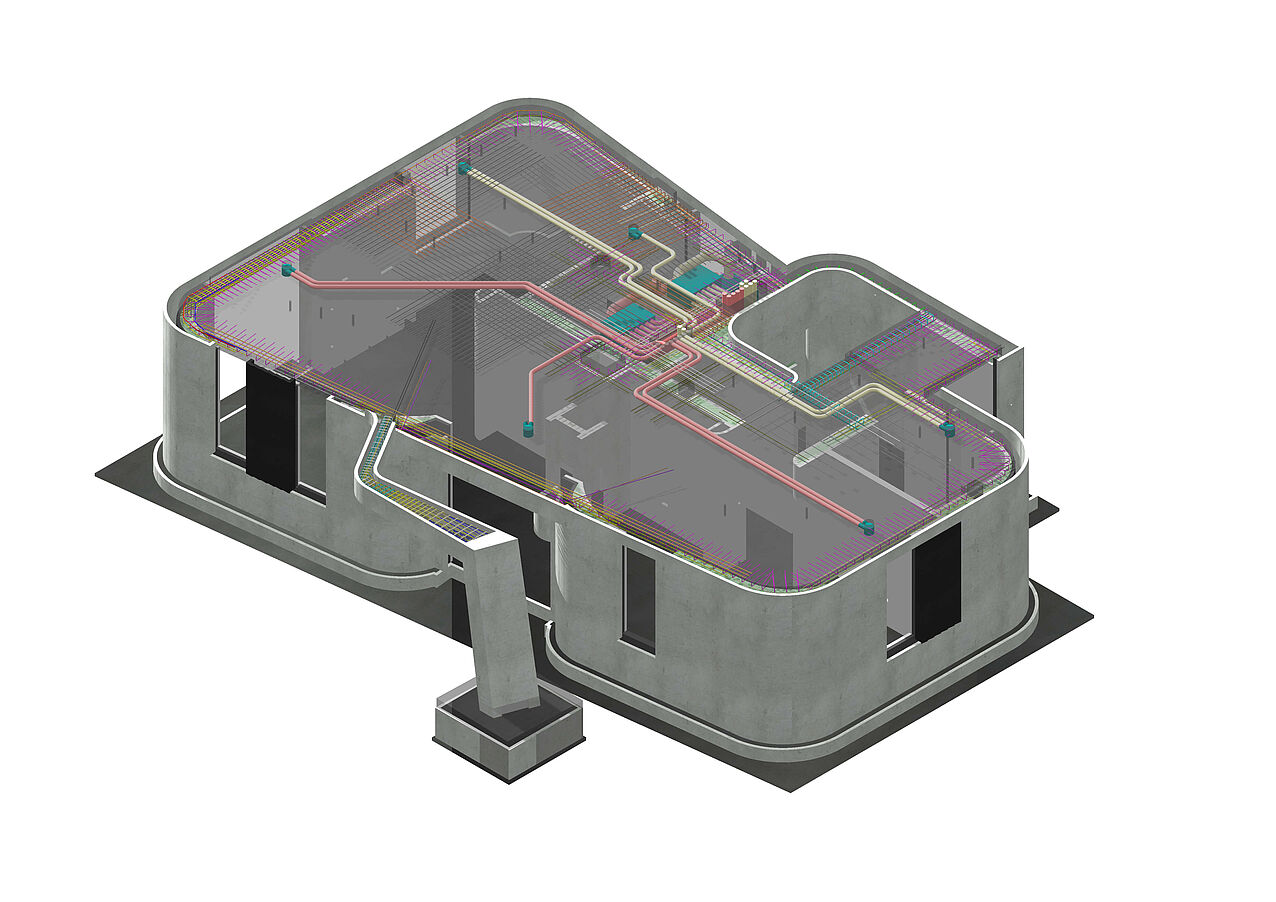

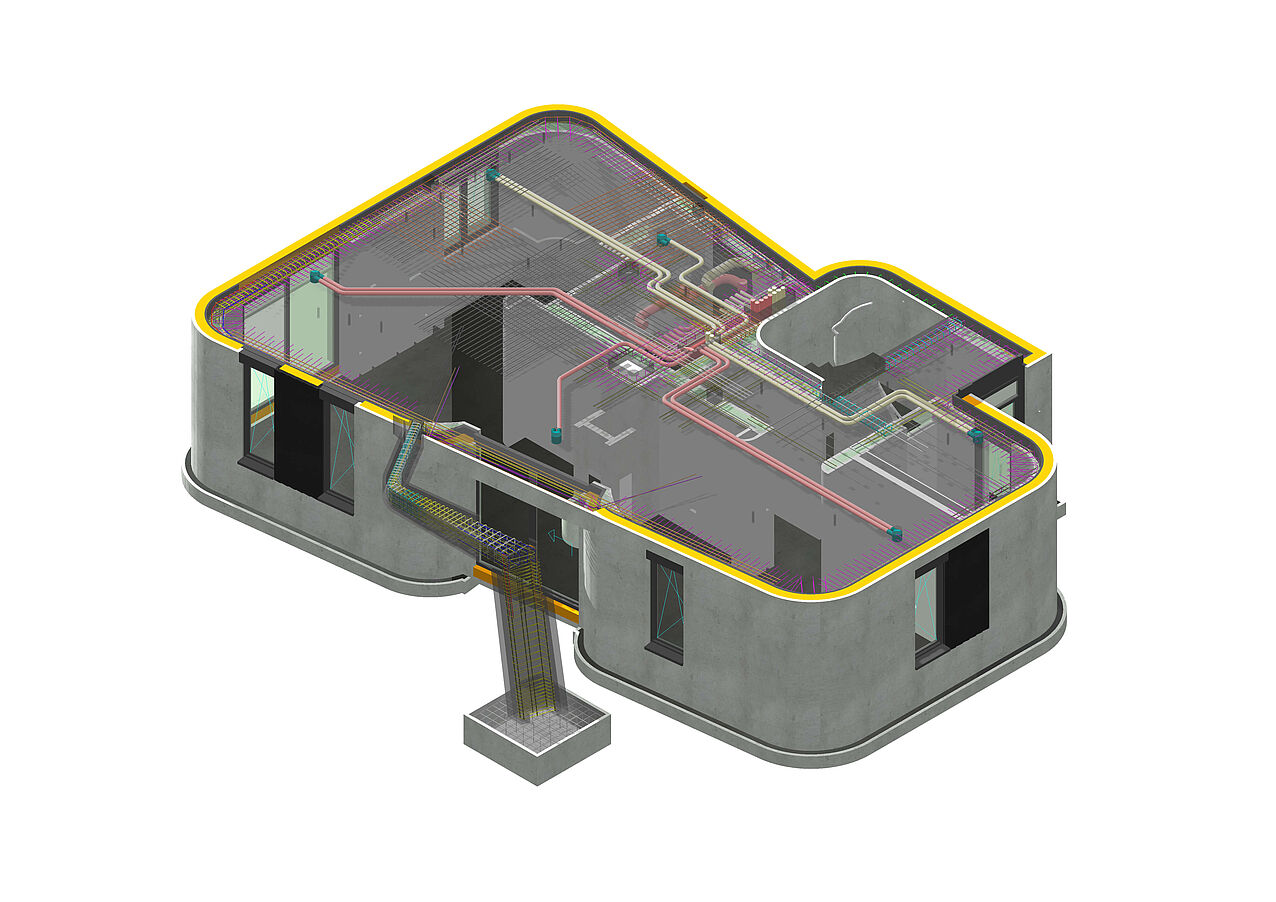

Damit das Verfahren funktioniert, müssen die zwei Zentimeter breiten Betonbahnen, die der Drucker extrudiert, sowohl fest genug sein, um einander zu tragen, als auch nass genug, um sich miteinander chemisch zu verbinden. Das Material, das diese besonderen Anforderungen erfüllt, wird von der Firma HeidelbergCement geliefert. Die Baustoffspezialisten haben zusammen mit der Tochterfirma italcementi für den 3D-Druck einen Spezialbeton namens i.tech 3D entwickelt, der schalungslos aufgetragen werden kann. Gutachterlich begleitet wird das Projekt von der TU München und dem Ingenieurbüro Schiessl Gehlen Sodeikat.

Mehr Freiraum für Architekten, große Effizienz-Potenziale

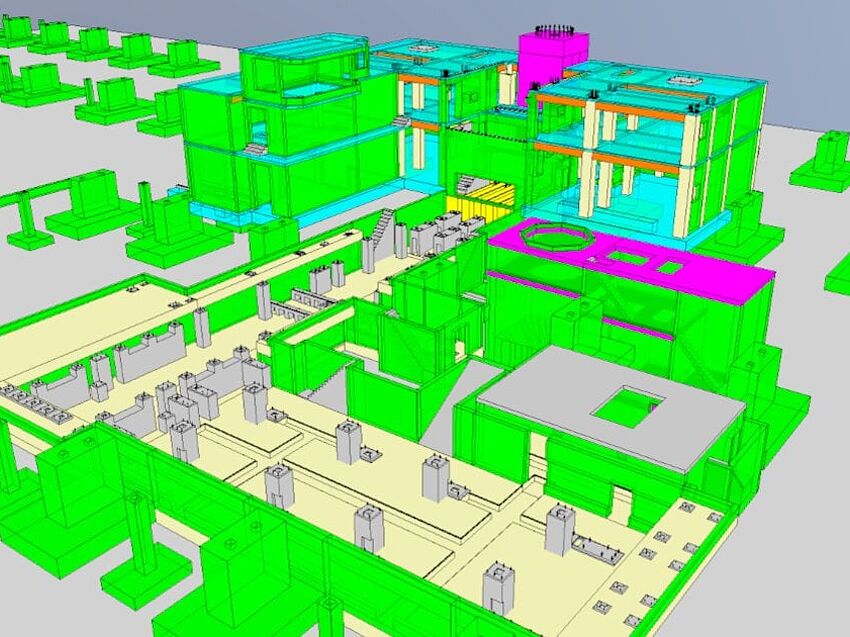

Aus dem Verfahren ergeben sich neue gestalterische Möglichkeiten, etwa für komplexere Formen, und dadurch mehr Freiraum für den Architekten in Planung und Gestaltung. Die technische Grundlage für die Planung solcher Freiform-Geometrien liefert der in ALLPLAN integrierte Parasolid Modellierkern. Einen weiteren Vorteil sieht Waldemar Korte im integrativen Charakter der Planung: „Die interdisziplinäre Planung durch Architekten und Ingenieure in Verbindung mit der maschinellen Herstellung birgt große Effizienzpotenziale bei der Planung und Umsetzung von Gebäuden und Gebäudestrukturen.“ In der Ausführung bietet sich zudem die Möglichkeit, dass Nebengewerke, die normalerweise erst im Nachgang hinzukämen, bereits während des Druckprozesses implementiert werden.

Herausforderung: Aufbereitung der 3D-Modelldaten

Eine Herausforderung besteht momentan noch in der Aufbereitung der 3D-Modelldaten. Zwar wurde das zweigeschossige Einfamilienhaus mit einer Nutzfläche von etwa 160 Quadratmetern problemlos in ALLPLAN modelliert. Doch gingen die Modelldaten anschließend durch mehrere Software-Produkte, ehe der Drucker alle für die automatisierte Fertigung notwendigen Informationen hatte. Deshalb arbeiten MENSE-KORTE und PERI derzeit mit ALLPLAN an einer verbesserten Schnittstelle zwischen CAD und Drucker. Die könnte im weiteren Verlauf für einige Erleichterung sorgen, denn das Druck-Haus ist nur das erste von einer ganzen Siedlung, die im Anschluss gedruckt werden soll. Das Pilothaus indes wird nach seiner Fertigstellung vorerst 1,5 Jahre als Musterhaus fungieren, bis es schließlich ebenfalls bewohnt wird.