Seit über 100 Jahren bestimmt ein Baustoff den Markt: Stahlbeton. Doch ein neuer Verbundwerkstoff drängt nach vorn, der über mehr Festigkeit, Langlebigkeit und Leichtigkeit verfügt. Es handelt sich um Carbonbeton. Forscher gehen davon aus, dass er die Architektur revolutionieren wird. In unserem Beitrag erfahren Sie, was es mit diesem Baumaterial auf sich hat, wo seine Vor- und Nachteile liegen und welche konkreten Bauvorhaben bereits geplant sind.

Der Baustoff wird in unterschiedlichen Verfahren hergestellt

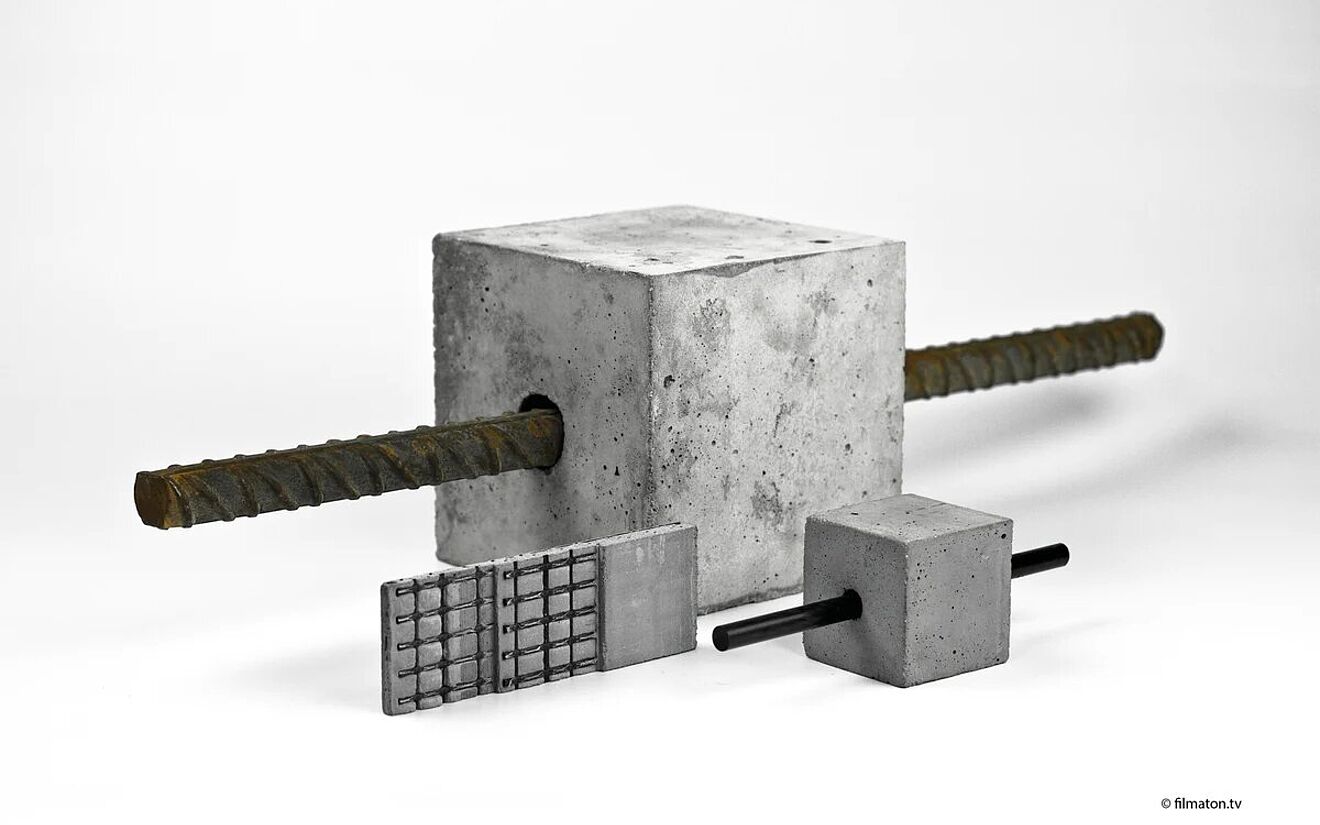

Unter Carbonbeton wird eine Verbindung aus Beton und Kohlenstofffasern verstanden. Derzeit existieren drei Verfahren:

1. Dem Beton werden Kohlenstofffasern beigemischt. Sie verteilen sich wild durcheinander im gesamten Bauteil.

2. Gitterartige Textilmatten aus Kohlenstofffasern werden zwischen Feinbetonschichten gelegt.

3. Beim Düsenverfahren, das Forscher an der Universität Augsburg entwickelten, werden die Fasern zielgerichtet in den Beton gespritzt. Damit entsteht ein Baustoff mit extremer Zugfestigkeit.

Carbonbeton vereint zahlreiche Vorteile

Die Forscher haben vor allem eine Vision: Sie wollen den seit über 100 Jahren verwendeten Stahlbeton austauschen und Carbonbeton zum High-Performance-Baustoff der Zukunft entwickeln. Gründe dafür gibt es genügend: Um den Stahl vor Korrosion zu schützen, sind dicke Betonschichten notwendig. Die Herstellung von Zement verbraucht aber nicht nur enorme Mengen des knappen Rohstoffes Sand, sondern ist auch mit hohen CO2-Emissionen verbunden. Carbon dagegen rostet nicht. Das Baumaterial kann aus jedem anderen Stoff produziert werden, der Kohlenstoff enthält. In aktuellen Projekten nutzen die Forscher beispielsweise sogenannte Lignine, ein Abfallprodukt, das bei der Holzherstellung entsteht.

Mit Carbon erhöht sich die Festigkeit um fünf bis sechs Mal gegenüber Stahlbeton. Auch die Lebensdauer ist deutlich höher. Ein gutes Beispiel sind Brücken: Über 200.000 existieren in Deutschland. Ein Großteil von ihnen muss dringend saniert werden, denn ihre durchschnittliche Lebensdauer beträgt nur etwa 40 bis 50 Jahre. Brücken aus Textilbeton, wie in Albstadt, werden dagegen etwa 80 Jahre ohne größere Sanierungen bestehen können.

Die Kosten sind der größte Nachteil des zukünftigen Baustoffes

Ein Kilogramm Stahlbeton kostet in der Herstellung etwa 1 Euro, ein Kilo Carbonbeton etwa 20 Euro. Diese absoluten Zahlen zeigen allerdings nicht die Realität: Carbonbeton ermöglicht eine Materialersparnis von etwa 75 Prozent. Damit sinkt auch der Gesamtpreis für ein Bauprojekt. In Zusammenhang mit der Langlebigkeit, Festigkeit und Korrosionsbeständigkeit des Materials gleichen sich die Kosten aus. Außerdem arbeiten Forscher unter anderem in Augsburg und Dresden mit Hochdruck an Verfahren, um die Herstellung des Verbundwerkstoffes wirtschaftlicher zu gestalten.

Unterstützt werden sie dabei von zahlreichen Partnern in Wissenschaft und Praxis. Bereits 2008 entstand das Netzwerk Textilbeton, das heute Mitglied des übergeordneten Projekts C3 – Carbon Concrete Composite ist. Mehr als 140 Forschungseinrichtungen, Baufirmen und öffentliche Institutionen beteiligen sich daran. Das Bundesministerium für Bildung und Forschung finanziert die interdisziplinären Arbeiten mit einem Etat von 45 Millionen Euro.

Das erste Carbonhaus Deutschlands entsteht in Dresden

Bereits 2019 soll es auf dem Campus der Technischen Universität Dresden stehen: das erste Carbonhaus Deutschlands. Für das zweigeschossige Referenzobjekt sind Baukosten in Höhe von etwa 5 Millionen Euro angesetzt. Das Versuchshaus wird nicht nur für weitere Forschungen am Objekt selbst dienen, sondern einen Paradigmenwechsel in der Architektur einleiten. Für die Wissenschaftler steht die leichte, filigrane und ästhetische Bauweise im Vordergrund, die Carbonbeton ermöglicht. Dank der entwickelten Verfahren könnten bald neue architektonische Formen Gestalt annehmen.

Beste Aussichten für die kommenden Jahre

Staat, Bauindustrie und Wissenschaft stehen hinter dem gemeinsamen Projekt, Carbonbeton in der nächsten Dekade zum Baumaterial der Zukunft zu machen. Sie arbeiten mit Hochdruck daran, einen Stoff zu entwickeln, der das Bauwesen in Deutschland nachhaltig verändert, Kosten dauerhaft senkt und die wertvollen Ressourcen schont.